Многие сферы применения порошковых красок предусматривают необходимость нанесения двух слоёв покрытия. Например, автомобильные колёса часто покрывают вторым слоем прозрачного лака поверх обычной цветной краски для лучшего декоративного эффекта и антикоррозионной защиты.

Многие сферы применения порошковых красок предусматривают необходимость нанесения двух слоёв покрытия. Например, автомобильные колёса часто покрывают вторым слоем прозрачного лака поверх обычной цветной краски для лучшего декоративного эффекта и антикоррозионной защиты.

Обычно это предусматривает необходимость промежуточного запекания первого слоя с последующим нанесением второго слоя порошковой краски на сформировавшуюся плёнку покрытия первого слоя. Что подразумевает новый разогрев детали для полимеризации второго слоя. Необходимость дополнительных расходов на дополнительный нагрев деталей и затраты рабочего времени на него будоражили внимание технологов и химиков, пока не была разработана технология нанесения двух слоёв порошковой краски без промежуточной полимеризации первого слоя. Описание патента на данное изобретение мы хотели бы довести до читателей, интересующихся новинками в мире порошковых красок.

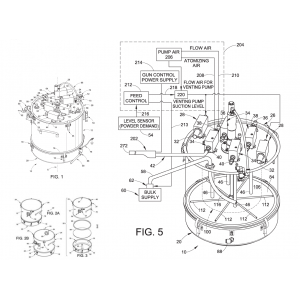

Химики Steven Thomas THOMPSON, Robert Edward BARKER, Neil Lewis ENGWARD, Gavin John SCOTT подали заявку в 2012 году и получили патент в октябре 2013 года на новый метод нанесения порошковых красок, предусматривающий нанесение двух слоёв краски без промежуточного запекания.

Основные характеристики изобретения, на которых акцентируют внимание его авторы:

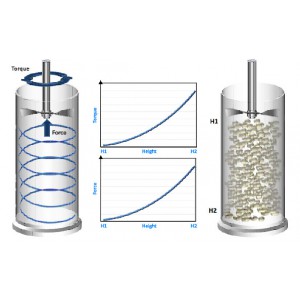

1) Краска, используемая в качестве подслоя (грунт и каждый последующий, если предполагается наносит более 2-х слоёв), должна содержать 1 -10 вес % токопроводящего компонента с объёмным сопротивлением менее 5Ωсм.

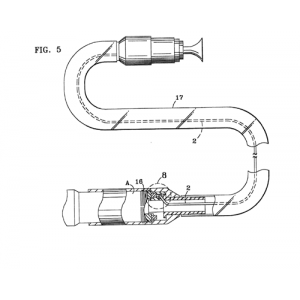

2)Нанесение краски производится с помощью электростатического оборудования при напряжении 70 – 100 кВ.

3)Расход краски составляет 100-300 г/мин.

В роли токопроводящего компонента могут выступать Black Pearls (чёрная угольная добавка для резины), KetjenBlack EC-600JD и Regal 600. Его смешение с краской, по мнению авторов, можно производить как на этапе сухого смешения всех компонентов перед экструдированием, так и добавлением с последующим смешением в готовую краску.

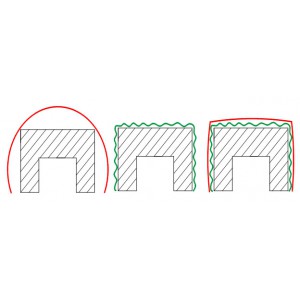

Воображение каждого технолога, знающего о порошковой окраске не понаслышке, рисует смешение слоёв с получением искажения цвета и прочих дефектов поверхности, вызванных взаимодействием различных красок. Однако же авторы патента провели проверку укрывитости верхнего слоя, отсканировав окрашенную белым цветом поверхность. Далее они подсчитали количество белых пикселей. И на основании их доли сделали выводы об эффективности различных весовых долей токопроводящей добавки.

Для испытаний были приготовлены следующие варианты красок:

|

Тип краски и содержание токопроводящей добавки |

Цвет |

|

|

1 |

Эпоксиполиэфирный грунт, не содержит токопроводящий компонент |

чёрный |

|

2 |

Эпоксиполиэфирный грунт, содержит 0,3 вес.% ketjenblack |

чёрный |

|

3 |

Эпоксиполиэфирный грунт, содержит 0,6 вес.% ketjenblack |

чёрный |

|

4 |

Эпоксиполиэфирный грунт, содержит 1,5 вес.% ketjenblack |

чёрный |

|

5 |

Эпоксиполиэфирный грунт, содержит 3,0 вес.% Black Beeds 800 |

чёрный |

|

6 |

Полиэфирная композиция с отвердителем Primid, не содержит токопроводящий компонент |

белый |

Далее краски наносили в следующих комбинациях и при этом получили следующие результаты укрывитости:

|

Комбинация красок |

Укрывитость |

Содержание токопроводящей добавки |

|

ПК1 ПК6 |

75%* |

|

|

ПК2 ПК6 |

80% |

0,3 вес.% ketjenblack |

|

ПК3 ПК6 |

83% |

0,6 вес.% ketjenblack |

|

ПК4 ПК6 |

100% |

1,5 вес.% ketjenblack |

|

ПК5 ПК6 |

100% |

3,0 вес.% Black beeds 800 |

* образец для сравнения

Как видно из таблицы при содержании токопроводящего компонента менее 1% на поверхности возникают дефекты. При содержании токопроводящего компонента более 10% авторы патента отмечают ухудшение механических свойств получаемого покрытия, снижение его долговечности, а также значительное ухудшение растекаемости. При содержании токопроводящего компонента в пределах от 1% до 10% достигалось стабильное нанесение покрытия без ухудшения внешнего вида и одинаковых характеристиках в сравнении с нанесением 2-х слойного покрытия с промежуточным запеканием.

Отдельно авторы патента сочли необходимым указать пигменты, непригодные по их мнению, в качестве токопроводящей добавки: Sagem Zinc, MZ3043 Zinc и MZ1279 Zinc. Указанные цинксодержащие пигменты обладают недостаточно низким сопротивлением.

Авторы изобретения рассматривали успешный опыт нанесения двухслойного покрытия без промежуточной полимеризации и при помощи трибостатического пистолета.

Любопытным является тот факт, что заявителем патента выступила компания Akzo Nobel Coatings International B.V. А первым реализовал это изобретение известный в Европе производитель порошковых красок компания Karl Wörwag Lack- und Farbenfabrik GmbH & Co.KG. Правда, специалисты Akzo Nobel назвали описанную технологию dry-on-dry (дословно: сухой по сухому). В немецком исполнении она стала звучать powder-in-powder (дословно: порошок в порошке). Первым же предприятием, применившим новый принцип окраски изделий явилась компания Wirtgen GmbH, специализирующаяся на изготовлении тяжёлой дорожной техники.

Сейчас сложно спрогнозировать, какое влияние на применение порошковых красок окажет открывшаяся возможность покрывать изделия двумя слоями краски без затрат на промежуточный нагрев окрашиваемых изделий. Пока первым на него откликнулся производитель, у которого стояла задача снизить расходы на разогрев больших и массивных деталей. Будем с интересом следить, в каких сегментах промышленности описанное изобретение найдёт своё место. И каким образом остальные производители порошковых красок будут стараться обойти оговоренные авторами содержание токопроводящих добавок.

Автор: Константин Мартынюк

региональный менеджер ООО Фирма «ОДРИ»