Судя по датам подач заявок на изобретение (дата приоритета Valspar Sourcing Inc – 21 марта 2012 г.), все авторы примерно одновременно приходили к своим выводам и наработкам. (Надо отметить, что единственным найденным источником информации от Karl Wörwag Lack- und Farbenfabrik Gmbh является её участие на выставках и сайт компании.) Можно предположить, что идея экономии энергии, необходимой для полимеризации двух слоёв краски, уже давно витает в воздухе.

Надо отдать должное авторам из Valspar Sourcing Inc: Owen H. Decker, Thomas E. Reno, Robert D. Breitzman, Carlos A. Concha, Jeffrey D. Rogozinski. К вопросу нанесения второго слоя порошковой краски они отнеслись творчески и внесли интересные дополнения к изысканиям опередивших их на считанные месяцы авторов.

Karl Wörwag Lack- und Farbenfabrik Gmbh и Akzo Nobel Coatings International сделали акцент на нанесение второго слоя, как условия увеличения общей толщины слоя покрытия. Что и обусловит лучшую защиту изделия. Об этом читателям сообщил в №3 журнала Профессиональная покраска К.Банчек в публикации «Два слоя – один процесс». В которой были продемонстрированы фотографии изделия, окрашенного двухслойным покрытием, в поперечном разрезе. Нам показали, что, по мнению Akzo Nobel Coatings International, именно увеличение толщины покрытия изделия в целом должно обеспечить лучшую защиту и его кромок, являющихся слабым местом в защите от коррозии. И решение этого компания видит, судя по описанию её изобретения в патенте, который мы разбирали в №2 2014 журнала Профессиональная покраска, в особых токопроводящих свойствах порошка для первого слоя.

Химики из Valspar Sourcing Inc также акцентировали внимание на необходимости улучшения защиты от коррозии вместе с экономией энергии на полимеризации. Но они для этого, в свою очередь, усилили акцент на локальном повышении толщины плёнки покрытия на кромках. Поскольку минимальная толщина плёнки покрытия в этих местах является первопричиной ослабления защиты изделия от коррозии.

Кроме того, специалисты из Valspar Sourcing Inc добавили к этому и задачу улучшения внешнего вида плёнки покрытия. И не только добавили, а предложили своё решение: порошковые краски для каждого из слоёв краски должны отличаться по своим свойствам растекания.

Мало того, коллектив разработчиков озаботился вопросом контроля за толщиной второго слоя краски. Поэтому они предложили вводить в краску маркёры, позволяющие судить о достаточности напыления второго слоя.

Описав свои инновации в письменном виде, Оуэн Деккер с товарищами подали заявку на изобретение.

В описании изобретения его авторы указывают на общую трудность при окраске порошками краёв и внешних углов изделий. Поскольку там всегда формируется самая тонкая часть плёнки лакокрасочного покрытия при использовании краски с высокой растекаемостью. Если же нанести краску с низкой растекаемостью, которая позволит сохранить надёжную защиту краёв и кромок изделия, то общая поверхность покрытия при этом не сохранит необходимую гладкость, проявляя дефект т.н. апельсиновой корки.

Контроль за покрытием краёв авторы выполняли согласно стандарта ASTM D9267 Method for Corner Coverage of Powder Coatings. Для простоты понимания измеряемых ими величин мы приведём выдержки из упомянутого стандарта:

3.1.2 покрытие угла порошковой краской – соотношение толщины покрытия угла к толщине покрытия оплавленной порошковой краски на лицевой части, выраженное в процентах

3.1.3 толщина покрытия порошковой краски угла – средняя толщина покрытия угла 900 стальной балки, измеренная под углом 450° по отношению к плоской поверхности

3.1.4 толщина покрытия лицевой части – средняя толщина покрытия плоской поверхности стальной балки, измеренная перпендикулярно к её поверхности.

5.4 тестовая балка длиной 100мм имеет в сечении квадрат со стороной 13мм.

В качестве решения проблемы сочетания защиты слабых мест изделия и сохранения его внешнего вида Оуэн Деккер и Ко предложили нанести первый слой краски с низкой растекамостью, которая обеспечит хорошее покрытие кромок изделия. И поверх него напылить краску с повышенной растекаемостью. Затем должен последовать одноразовый нагрев изделия с расплавлением обоих слоёв порошка на его поверхности и их полимеризацией с образованием единого покрытия.

В итоге первый слой должен образовать неровную поверхность с хорошим покрытием кромок. А второй слой должен одновременно с полимеризацией первого «заливать» неровности его поверхности, обеспечивая гладкость общего покрытия, без особого влияния на края изделия.

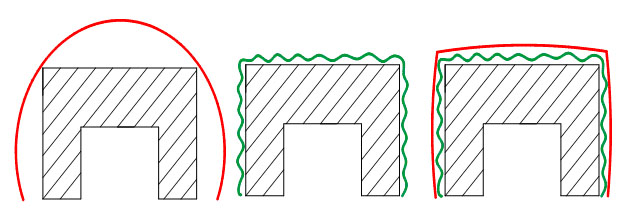

Эта идея отображена на следующей иллюстрации, показывающей слева на право:

1. Окраска изделия покрытием с высокой растекаемостью: слабая защита углов и кромок.

2. Окраска изделия с низкой растекаемостью: хорошая защита кромок, плохой внешний вид изделия из-за эффекта так называемой «апельсиновой корки».

3. Совмещение двух покрытий: защита кромок и улучшенный внешний вид покрытия.

Контроль и определение растекания каждого из порошков химики из Valspar Sourcing Inc предусмотрели согласно стандарта ASTM D4242 «Method for Glass Plate Flow for Thermosetting Coating Powders». По его результатам первый слой должен демонстрировать растекание не более 40мм, а второй – более 40мм.

Соотношение первого и второго слоёв должно составлять, по задумке специалистов Valspar Sourcing Inc, при, например, общей толщине покрытия 90 микрон, соответственно 50:40.

Как было сказано выше, авторы предусмотрели и трудность оценки достаточности нанесения второго слоя непосредственно в ходе работы. По их мнению, это можно сделать, включив в состав одной из красок специальный краситель-маркёр. Например, в первую. При этом она до полимеризации будет отличаться цветом от второй. И при нанесении второго слоя оператор легко отличит участки, отличающиеся по цвету, как требующие дополнительного напыления. В ходе дальнейшей полимеризации при достижении температур от 1300ºС до 2000ºС пигмент-маркёр должен изменить цвет на требуемый, чтобы не искажать общий цвет изделия. Возможно и противоположное решение: включение маркёра в краску второго слоя. Тогда уже второй слой, отличаясь от первого слоя, в ходе полимеризации поменяет свой цвет на заданный.

Для составителей рецептур красок, работающих в заводских лабораториях, химики из Valspar Sourcing Inc приводят примеры таких пигментов и красителей, пригодных к роли маркёров: Hansa Red GG 12-5000 (Clariant), Novaperm Red HF3S 70 (Clariant) и другие.

Обращает на себя внимание интенсивность потока сообщений о системах порошковой окраски типа powder-in-powder или dry-on-dry. (Любопытно, что специалисты из Valspar Sourcing Inc не предусмотрели какого-то своего названия предложенной системы, впрочем, не стали они повторять и чужого.) Вполне возможно, что вскоре мы станем свидетелями изменения в структуре окрасочных линий многих заводов. Поскольку применение новых технологий предполагает лишь добавление одной окрасочной камеры или ручного поста для второго слоя краски без затрат на новую печь.

В то же время сама по себе постановка задачи преодоления слабости защиты от коррозии на краях и кромках изделий без увеличения расходов на всё покрытие в целом не является исключительно новой, конечно.

Ещё в 2008 году специалисты машиностроительного гиганта Caterpillar Inc. John M. Spangler, Jonathan Savage, Gregory Osborn отметились в истории заявкой на покрытие деталей крупногабаритной техники порошковой краской совместно с самоосаждающимся жидким покрытием.

Сходство с техническим решением рассмотренного выше изобретения от Valspar Sourcing Inc заключается в особом внимании, уделяемом тем же краям и кромкам деталей, как слабому звену в защите от коррозии. Только если Valspar Sourcing Inc подходит к решению вопроса исключительно с точки зрения порошковой окраски, то John M. Spangler и соавторы предпочли модернизировать известную технологию окраски порошковыми красками поверх жидкой грунтовки.

Идея наносить жидкий грунт, высушивать его, затем наносить порошковую краску и полимеризовать оба слоя получаемого покрытия одновременно уже давно не нова. Но, в отличие от известного опыта предшественников, специалисты из Caterpillar Inc решили уйти от полного покрытия корпуса жидким грунтом. И предложили плохо окрашиваемые порошковой краской участки деталей подвергнуть окунанию в ванну с самоосаждающимся латексным покрытием.

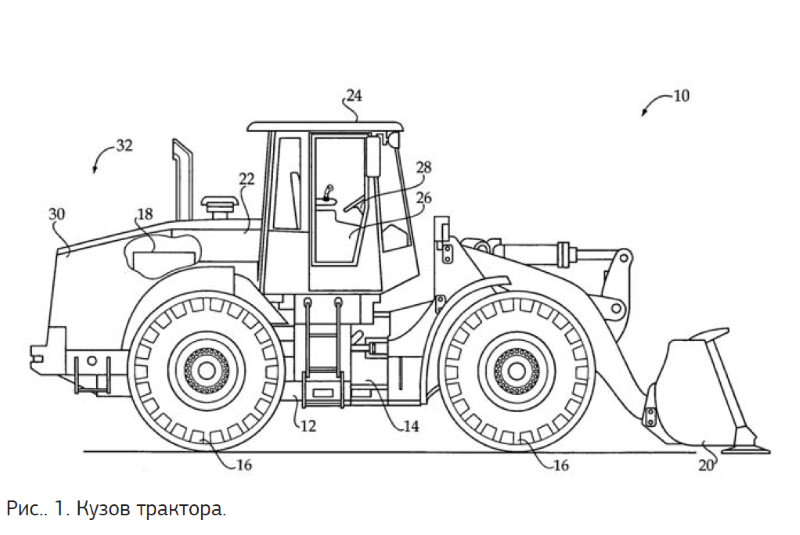

В качестве примера рассмотрена деталь кузова большого трактора 30 (см.рис1).

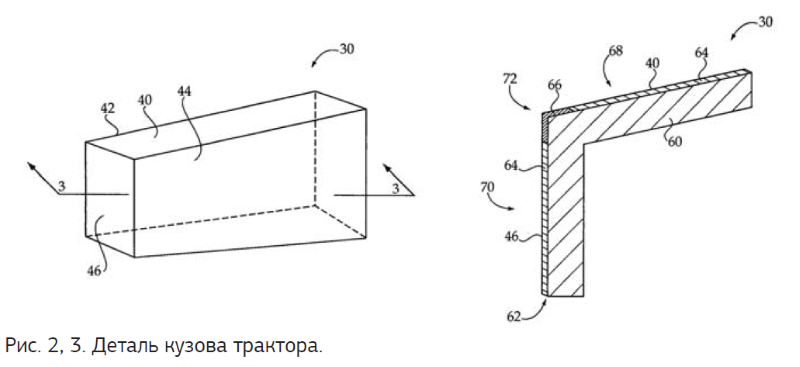

На рис.2 нам показывают эту же деталь схематично и затем на рис.3 в разрезе по оси 3.

Чтобы доступней объяснить свою идею авторы вводят понятия непрерывной и несплошной поверхности. Под непрерывной они подразумевают плоские или слабоизогнутые участки поверхности. Под несплошной те части детали, которые включают в себя углы, края, труднодоступные глухие места и т.д. На рис.3 нам указали под номерами 68 и 70 т.н. непрерывные, т.е. плоские участки детали и под номером 72 – т.н. несплошную, т.е. неровный участок поверхности детали кузова.

Предполагается нанесение на деталь сначала порошковой краски. В силу конфигурации детали и влияния эффекта клетки Фарадея авторы полагают, что зона 72 будет плохо окрашена или совсем не будет покрыта порошковой краской. Далее изделие следует нагреть до расплавления краски и направить в ванну с эмульсией самосаждающегося покрытия. Которое самостоятельно покроет исключительно лишь те участки детали, которые остались непокрыты порошковой краской. Далее деталь промывают от неотреагировавших с поверхностью остатков жидкой полимерной эмульсии. И, наконец, её можно отправлять в печь для одновременной полимеризации обоих слоёв покрытия. Впрочем, авторы сообщают о том, что возможен вариант и предварительной полной полимеризации порошкового слоя до нанесения жидкого покрытия на открытые участки изделия.

Соответственно непрерывные зоны 68 и 70 окажутся покрыты слоем порошковой краски 64, а несплошная зона 72 - жидким самоосаждающимся покрытием 66.

В силу особенностей химии процесса самоосаждения данный вид покрытия можно наносить только на железные детали. Авторы ссылаются на возможные к применению препараты Autophoretic® или Autophoretic Coating Chemicals (ACC®) производства Henkel Surface Technologies.

Отдельным преимуществом описанного способа покрытия авторы считают относительно минимальный расход относительно дорогого самосаждающегося покрытия. Поскольку, по крайней мере, в машиностроении, основные площади поверхностей окрашиваемых крупных деталей являются плоскими или относительно слабоизогнутыми. Т.е. подпадают под введённое авторами определение непрерывной поверхности.

Надо отметить, что специалисты из Caterpillar Inc совершенно не упомянули проблему совпадения цветов жидкого покрытия и порошковой краски. Возможно, они сочли её не столь важной при окраске крупной техники. Или же слишком легко решаемой. Хотя проблема полного совпадения цветов является зачастую нетривиальной и для двух разных поставщиков порошковых красок.

В целом же при сравнении обоих описанных выше изобретений мы видим объединяющее их авторов желание решить проблемы защиты от коррозии сосредоточившись, прежде всего, на традиционно слабых местах плёнки покрытия изделий. А не распыляясь на увеличение расхода лакокрасочного материала по всей поверхности. Какой из вариантов окажется предпочтительней на практике? Отберут ли порошковые краски спустя какое-то время ещё один сегмент рынка полностью или жидкие покрытия сохранят своё значение? С одной стороны вариант с нанесением двух слоёв порошковой краски выглядит более привлекательным в силу минимально необходимых изменений в имеющихся окрасочных линиях. С другой стороны, задекларированные авторами из Valspar Sourcing Inc применение маркёров, разработка совершенно новых двухслойных порошковых систем с одинаковыми связующими и различными дополняющими друг друга свойствами текучести выглядят исключительно революционно. И потребуют ещё много работы, чтобы описанная ими технология могла перейти из исследовательских лабораторий в производственные цеха. В то время, как применение самоосаждающихся эмульсий и их свойства уже являются фактом.

Таким образом, тенденция последних десятков лет, когда порошковые краски отвоёвывают раз за разом дополнительную нишу, ранее занятую жидкими красками, продолжается с переменным успехом. Неизменным остаётся лишь неистощимое стремление человека к совершенству, которое мы видим, в том числе, и в таком, казалось бы, скучном деле, как разработка всё новых и новых подходов к защите изделий от коррозии.

Мартынюк Константин

региональный менеджер ООО Фирма «ОДРИ»

Кучеренко Валерий

региональный менеджер ООО Фирма «ОДРИ»

региональный менеджер ООО Фирма «ОДРИ»

Кучеренко Валерий

региональный менеджер ООО Фирма «ОДРИ»