Багато сфер застосування порошкових фарб передбачають необхідність нанесення двох шарів покриття. Наприклад, автомобільні колеса часто покривають другим шаром прозорого лаку поверх звичайної кольорової фарби для кращого декоративного ефекту і антикорозійного захисту.

Багато сфер застосування порошкових фарб передбачають необхідність нанесення двох шарів покриття. Наприклад, автомобільні колеса часто покривають другим шаром прозорого лаку поверх звичайної кольорової фарби для кращого декоративного ефекту і антикорозійного захисту.

Зазвичай це передбачає необхідність проміжного запікання першого шару з подальшим нанесенням другого шару порошкової фарби на сформовану плівку покриття першого шару. Що має на увазі новий розігрів деталі для полімеризації другого шару. Необхідність додаткових витрат на додаткове нагрівання деталей і витрати робочого часу на нього розбурхували увагу технологів і хіміків, поки не була розроблена технологія нанесення двох шарів порошкової фарби без проміжної полімеризації першого шару. Опис патенту на винахід ми хотіли б довести до читачів, які цікавляться новинками в світі порошкових фарб.

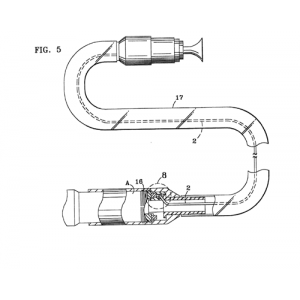

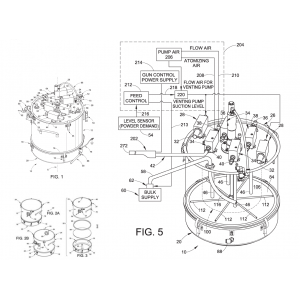

Хіміки Steven Thomas THOMPSON, Robert Edward BARKER, Neil Lewis ENGWARD, Gavin John SCOTT подали заявку в 2012 р і отримали патент в жовтні 2013 року на новий метод нанесення порошкових фарб, що передбачає нанесення двох шарів фарби без проміжного запікання.

Основні характеристики винаходу, на які акцентують увагу його автори:

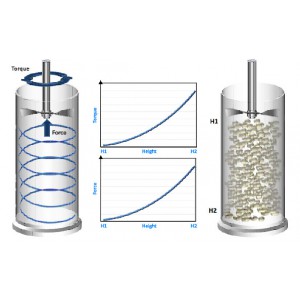

1) Фарба, яка використовується в якості підшару (грунт і кожний наступний, якщо передбачається нанесення більше 2-х шарів), повинна містити 1-10 ваги % струмопровідного компоненту з об'ємним опором менш 5Ωсм.

2) Нанесення фарби проводиться за допомогою електростатичного обладнання при напрузі 70 - 100кВ.

3) Витрата фарби становить 100-300г/хв.

В ролі струмопровідного компоненту можуть виступати Black Pearls ( чорна вугільна добавка для гуми), KetjenBlack EC-600JD та Regal 600. Його змішання з фарбою, на думку авторів, можна проводити як на етапі сухого змішування всіх компонентів перед екструдуванням, так і додаванням з подальшим змішуванням в готову фарбу.

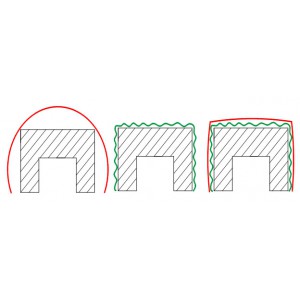

Уява кожного технолога, який знає про порошкового фарбування не з чуток, малює змішання шарів з отриманням зміни кольору і інших дефектів поверхні, викликаних взаємодією різних фарб. Однак же автори патенту провели перевірку укривності верхнього шару, відсканувавши пофарбовану білим кольором поверхню. Далі вони підрахували кількість білих пікселів, і на підставі їх частки зробили висновки про ефективність різних вагових часток струмопровідної добавки.

Для випробувань були підготовлені такі варіанти фарб:

|

Тип фарби та вміст струмопровідної добавки |

Колір |

|

|

1 |

Епоксіполіефірний грунт, не містить струмопровідний компонент |

чорний |

|

2 |

Епоксіполіефірний грунт, містить 0,3 ваги.% ketjenblack |

чорний |

|

3 |

Епоксіполіефірний грунт, містить 0,6 ваги.% ketjenblack |

чорний |

|

4 |

Епоксіполіефірний грунт, містить 1,5 ваги.% ketjenblack |

чорний |

|

5 |

Епоксіполіефірний грунт, містить 3,0 ваги.% Black Beeds 800 |

чорний |

|

6 |

Поліефірна композиція із затверджувачем Primid, не містить струмопровідний компонент |

білий |

Далі фарби наносили в таких комбінаціях і при цьому отримали наступні результати укривності:

|

Комбінація фарб |

Укривність |

Вміст струмопровідної добавки |

|

ПФ1 ПФ6 |

75%* |

|

|

ПФ2 ПФ6 |

80% |

0,3 вага.% ketjenblack |

|

ПФ3 ПФ6 |

83% |

0,6 вага.% ketjenblack |

|

ПФ4 ПФ6 |

100% |

1,5 вага.% ketjenblack |

|

ПФ5 ПФ6 |

100% |

3,0 вага.% Black beeds 800 |

* зразок для порівняння

Як видно з таблиці при вмісті струмопровідного компоненту менш 1% на поверхні виникають дефекти. При вмісті струмопровідного компоненту більше 10% автори патенту відзначають погіршення механічних властивостей отриманого покриття, зниження його довговічності, а також значне погіршення розтікаємості. При вмісті струмопровідного компоненту в межах від 1% до 10% вдалось досягти стабільного нанесення покриття без погіршення зовнішнього вигляду і однакових характеристик в порівнянні з нанесенням 2-х шарового покриття з проміжним запіканням.

Окремо автори патенту визнали за необхідне вказати пігменти, непридатні на їхню думку, в якості струмопровідної добавки: Sagem Zinc, MZ3043 Zinc і MZ1279 Zinc. Зазначені пігменти, що містять цинк, мають недостатньо низький опір.

Автори винаходу розглядали успішний досвід нанесення 2-шарового покриття без проміжної полімеризації і за допомогою трібостатичного напилювача.

Цікавим є той факт, що заявником патенту виступила компанія Akzo Nobel Coatings International BV А першим реалізував цей винахід відомий в Європі виробник порошкових фарб компанія Karl Worwag Lack- und Farbenfabrik GmbH & Co.KG. Правда, фахівці Akzo Nobel назвали описану технологію dry-on-dry (дослівно: сухий по сухому). У німецькому виконанні вона стала звучати powder-in-powder (дослівно: порошок в порошку). Першим же підприємством, яке застосувало новий принцип фарбування виробів виявилася компанія Wirtgen GmbH, яка спеціалізується на виготовленні важкої дорожньої техніки.

Зараз складно спрогнозувати, який вплив на застосування порошкових фарб надасть нова можливість покривати вироби двома шарами фарби без витрат на проміжний нагрів офарблюваних виробів. Поки першим на нього відгукнувся виробник, у якого стояла задача знизити витрати на розігрів великих і масивних деталей. Будемо з цікавістю стежити, в яких сегментах промисловості описаний винахід знайде своє місце. І яким чином інші виробники порошкових фарб будуть намагатися обійти обумовлений авторами вміст струмопровідних добавок.

Автор: Костянтин Мартинюк

регіональний менеджер ТОВ Фірма «ОДРІ»