Ми продовжуємо з інтересом стежити за темою нанесення двошарових порошкових покриттів, що полімеризуються за одне запікання. Слідом за компаніями Karl Worwag Lack- und Farbenfabrik Gmbh, Akzo Nobel Coatings International в творчу дискусію вступила і фірма Valspar Sourcing Inc.

Судячи з дат подач заявок на винахід (дата пріоритету Valspar Sourcing Inc - 21 березень 2012 року), всі автори приблизно одночасно приходили до своїх висновків і напрацювань. (Треба відзначити, що єдиним знайденим джерелом інформації від Karl Worwag Lack- und Farbenfabrik Gmbh є її участь на виставках і сайт компанії.) Можна припустити, що ідея економії енергії, необхідної для полімеризації двох шарів фарби, вже давно витає в повітрі.

Треба віддати належне авторам з Valspar Sourcing Inc: Owen H. Decker, Thomas E. Reno, Robert D. Breitzman, Carlos A. Concha, Jeffrey D. Rogozinski. До питання нанесення другого шару порошкової фарби вони поставилися творчо і внесли цікаві доповнення до здобутків авторів, що випередили їх на лічені місяці.

Karl Worwag Lack- und Farbenfabrik Gmbh і Akzo Nobel Coatings International зробили акцент на нанесення другого шару, як умови збільшення загальної товщини шару покриття. Що й обумовлює кращий захист виробу. Про це читачам повідомив в №3 журналу Професійна фарбування К.Банчек в публікації «Два шару - один процес», в якій були продемонстровані фотографії виробу, пофарбованого двошаровим покриттям, в поперечному розрізі. Нам показали, що, на думку Akzo Nobel Coatings International, саме збільшення товщини покриття виробу в цілому повинне забезпечити кращий захист і його крайок, що є слабким місцем в захисті від корозії. І рішення цього компанія бачить, судячи з опису її винаходу в патенті, який ми розбирали раніше, в особливих струмопровідних властивостях порошку для першого шару.

Хіміки з Valspar Sourcing Inc також акцентували увагу на необхідності поліпшення захисту від корозії разом з економією енергії на полімеризації. Але вони для цього, в свою чергу, посилили акцент на локальному підвищенні товщини плівки покриття на крайках. Оскільки мінімальна товщина плівки покриття в цих місцях є першопричиною ослаблення захисту виробу від корозії.

Крім того, фахівці з Valspar Sourcing Inc додали до цього і завдання поліпшення зовнішнього вигляду плівки покриття. І не тільки додали, а запропонували своє рішення: порошкові фарби для кожного з шарів фарби повинні відрізнятися за своїми властивостями розтікання.

Мало того, колектив розробників перейнявся питанням контролю за товщиною другого шару фарби. Тому вони запропонували вводити в фарбу маркери, що дозволяють судити про достатність напилення другого шару.

Описавши свої інновації в письмовому вигляді, Оуен Деккер з товаришами подали заявку на винахід.

В описі винаходу його автори вказують на загальні складнощі при фарбуванні порошками країв і зовнішніх кутів виробів. Оскільки там завжди формується найтонша частина плівки лакофарбового покриття, при використанні фарби з високою розтікаємістю. Якщо ж нанести фарбу з низькою розтікаємістю, яка дозволить зберегти надійний захист країв і крайок виробу, то загальна поверхня покриття при цьому не збереже необхідну гладкість, проявляючи дефект т.зв. апельсинової кірки.

Контроль за покриттям країв автори виконували згідно стандарту ASTM D9267 Method for Corner Coverage of Powder Coatings. Для простоти розуміння вимірюваних ними величин ми наведемо витяги з зазначеного стандарту:

3.1.2 покриття кута порошковою фарбою - співвідношення товщини покриття кута до товщини покриття оплавленої порошкової фарби на лицьовій частині, виражене у відсотках.

3.1.3 товщина покриття порошкової фарби кута - середня товщина покриття кута 900 сталевої балки, виміряна під кутом 450° по відношенню до плоскої поверхні.

3.1.4 товщина покриття лицьової частини - середня товщина покриття плоскої поверхні сталевої балки, виміряна перпендикулярно до її поверхні.

5.4 тестова балка довжиною 100мм має в перерізі квадрат зі стороною 13 мм.

В якості вирішення проблеми поєднання захисту слабких місць виробу та збереження його зовнішнього вигляду Оуен Деккер і Ко запропонували нанести перший шар фарби з низькою розтікаємістю, яка забезпечить гарне покриття крайок виробу. І поверх нього напилити фарбу з підвищеною розтікаємістю. Потім має відбутися одноразовий нагрів виробу з розплавленням обох шарів порошку на його поверхні і їх полімеризацією з утворенням єдиного покриття.

У підсумку перший шар повинен утворити нерівну поверхню з гарним покриттям крайок. А другий шар повинен одночасно з полімеризацією першого «заливати» нерівності його поверхні, забезпечуючи гладкість загального покриття, без особливого впливу на краї виробу.

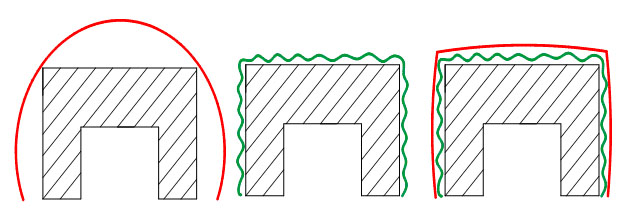

Ця ідея відображена на наступній ілюстрації, що показує з ліва на право:

1. Забарвлення виробу покриттям з високою розтікаємістю: слабкий захист кутів і кромок.

2. Забарвлення вироби з низькою розтікаємістю: гарний захист кромок, поганий зовнішній вигляд виробу через ефект так називаємої «апельсинової кірки».

3. Поєднання двох покриттів: захист кромок і покращений зовнішній вигляд покриття.

Контроль і визначення розтікання кожного з порошків хіміки з Valspar Sourcing Inc передбачили згідно стандарту ASTM D4242 «Method for Glass Plate Flow for Thermosetting Coating Powders». За його результатами перший шар повинен демонструвати розтікання не більше 40мм, а другий - більш 40мм.

Співвідношення першого і другого шарів має становити, за задумом фахівців Valspar Sourcing Inc, при, наприклад, загальній товщині покриття 90 мікрон, відповідно 50:40.

Як було сказано вище, автори передбачили і труднощі оцінки достатності нанесення другого шару безпосередньо в ході роботи. На їхню думку, це можна зробити, включивши до складу однієї з фарб спеціальний барвник-маркер. Наприклад, в першу. При цьому вона до полімеризації буде відрізнятися кольором від другої. І при нанесенні другого шару оператор легко відрізнить ділянки, що відрізняються за кольором, як ті, що вимагають донапилення. В ході подальшої полімеризації при досягненні температур від 1300ºС до 2000ºС пігмент-маркер повинен змінити колір на необхідний, щоб не спотворювати загальний колір виробу. Можливо і протилежне рішення: включення маркера в фарбу другого шару. Тоді вже другий шар, відрізняючись від першого шару, в ході полімеризації змінить свій колір на заданий.

Для укладачів рецептур фарб, які працюють в заводських лабораторіях, хіміки з Valspar Sourcing Inc наводять приклади таких пігментів і барвників , придатних до ролі маркерів: Hansa Red GG 12-5000 (Clariant), Novaperm Red HF3S 70 (Clariant) та інші.

Звертає на себе увагу інтенсивність потоку повідомлень про системи порошкового фарбування типу powder- in-powder або dry-on-dry. (Цікаво, що фахівці з Valspar Sourcing Inc не передбачили якоїсь свєї назви запропонованої системи, втім, не стали вони повторювати і чужого.) Цілком можливо, що незабаром ми станемо свідками зміни в структурі фарбувальних ліній багатьох заводів. Оскільки застосування нових технологій передбачає лише додавання однієї фарбувальної камери або ручного поста для другого шару фарби без витрат на нову піч.

У той же час сама по собі постановка завдання подолання слабкості захисту від корозії на краях і крайках виробів без збільшення витрат на все покриття в цілому не є виключно новою, звичайно.

Ще у 2008 році фахівці машинобудівного гіганта Caterpillar Inc. John M. Spangler, Jonathan Savage, Gregory Osborn відзначилися в історії заявкою на покриття деталей великогабаритної техніки порошковою фарбою спільно з власноопадаючим рідким покриттям.

Схожість з технічним рішенням розглянутого вище винаходу від Valspar Sourcing Inc полягає в особливій увазі, яку приділяють тим самим краям і крайкам деталей, як слабкій ланці в захисті від корозії. Тільки якщо Valspar Sourcing Inc підходить до вирішення питання виключно з точки зору порошкового фарбування, то John M. Spangler і співавтори вважали за краще модернізувати відому технологію фарбування порошковими фарбами поверх рідкої грунтовки.

Ідея наносити рідкий грунт, висушувати його, потім наносити порошкову фарбу і полімеризувати обидва шари отриманого покриття одночасно вже давно не нова. Але, на відміну від відомого досвіду попередників, фахівці з Caterpillar Inc вирішили відійти від повного покриття корпусу рідким грунтом. І запропонували піддати зануренню в ванну з власноопадаючим латексним покриттям ділянки деталей, що погано профарбовуються порошковою фарбою.

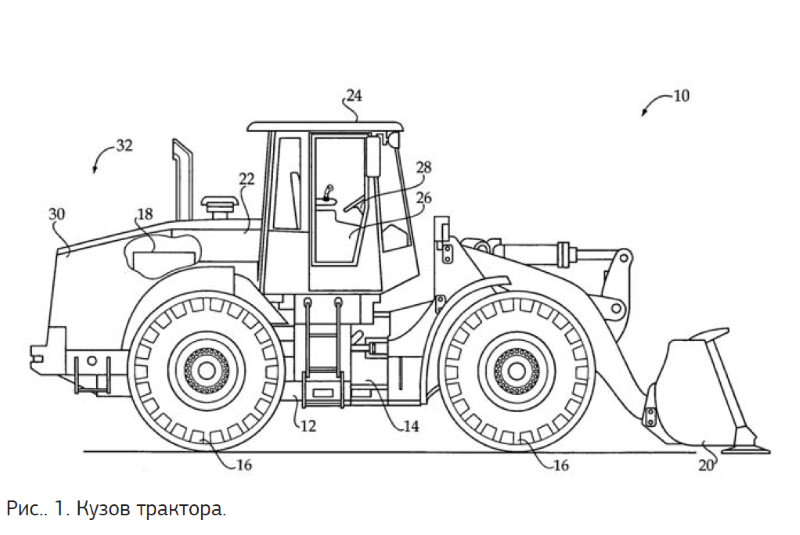

Як приклад розглянута деталь кузова великого трактора 30 (див.мал.1).

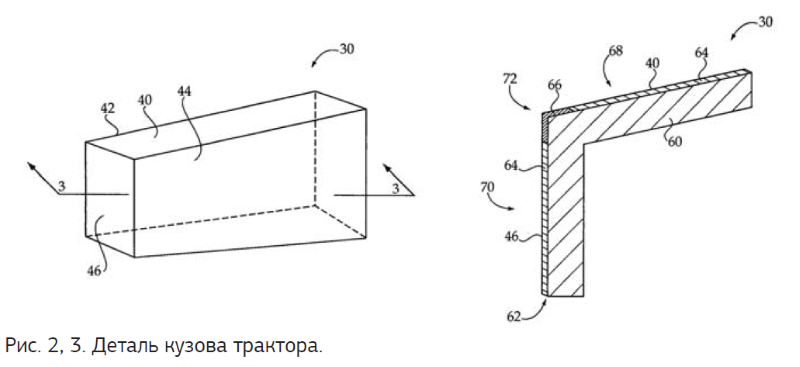

На мал.2 нам показують цю ж деталь схематично і потім на мал.3 в розрізі по осі 3.

Щоб доступніше пояснити свою ідею автори вводять поняття безперервної і несуцільної поверхні. Під безперервною вони мають на увазі плоскі або слабко зігнуті ділянки поверхні. Під несуцільною ті частини деталі, які включають в себе кути, краї, важкодоступні глухі місця і т.д. На мал.3 нам вказали під номерами 68 і 70 т.зв. безперервні, тобто плоскі ділянки деталі і під номером 72 - т.зв. несуцільну, тобто нерівну ділянку поверхні деталі кузова.

Передбачається нанесення на деталь спочатку порошкової фарби. В силу конфігурації деталі та впливу ефекту клітки Фарадея автори вважають, що зона 72 буде погано профарбована або зовсім не буде покрита порошковою фарбою. Далі виріб слід нагріти до розплавлення фарби і направити в ванну з емульсією власноопадаючого покриття, яке самостійно покриє виключно лише ті ділянки деталі, які залишилися непокриті порошковою фарбою. Далі деталь промивають від невідреагувавших з поверхнею залишків рідкої полімерної емульсії. І, нарешті, її можна відправляти в піч для одночасної полімеризації обох шарів покриття. Втім, автори повідомляють про те, що можливий варіант і попередньої повної полімеризації порошкового шару до нанесення рідкого покриття на відкриті ділянки виробу.

Відповідно безперервні зони 68 і 70 виявляться покриті шаром порошкової фарби 64, а несуцільна зона 72 - рідким власноопадаючим покриттям 66.

В силу особливостей хімії процесу власноопаду даний вид покриття можна наносити тільки на залізні деталі. Автори посилаються на можливі до застосування препарати Autophoretic® або Autophoretic Coating Chemicals (ACC®) виробництва Henkel Surface Technologies.

Окремою перевагою описаного способу покриття автори вважають відносно мінімальні витрати щодо дорогого власноопадаючого покриття. Оскільки, принаймні, в машинобудуванні, основні площі поверхонь великих деталей, що офарблюються, є плоскими або відносно слабко зігнуті. Тобто підпадають під введене авторами визначення безперервної поверхні.

Треба відзначити, що фахівці з Caterpillar Inc абсолютно не згадали проблему збігу кольорів рідкого покриття і порошкової фарби. Можливо, вони визнали її не настільки важливою при фарбуванні великої техніки. Або ж занадто легко розв'язуваною. Хоча проблема повного збігу кольорів є часто нетривіальною і для двох різних постачальників порошкових фарб.

В цілому ж при порівнянні обох описаних вище винаходів ми бачимо бажання, що об'єднує їх авторів, вирішити проблеми захисту від корозії зосередившись, перш за все, на традиційно слабких місцях плівки покриття виробів. А не розпорошуючись на збільшення витрат лакофарбового матеріалу по всій поверхні. Який з варіантів виявиться краще на практиці? Чи відберуть порошкові фарби через якийсь час ще один сегмент ринку повністю або рідкі покриття збережуть своє значення? З одного боку варіант з нанесенням двох шарів порошкової фарби виглядає більш привабливим в силу мінімально необхідних змін в наявних фарбувальних лініях. З іншого боку, задекларовані авторами з Valspar Sourcing Inc застосування маркерів, розробка абсолютно нових двошарових порошкових систем з однаковими сполучними і різними доповнюючі один одного властивостями плинності виглядають виключно революційно. І вимагатимуть ще багато роботи, щоб описана ними технологія могла перейти з дослідницьких лабораторій у виробничі цехи. У той час, як застосування власноопадаючих емульсій та їх властивості вже є фактом.

Таким чином, тенденція останніх десятків років, коли порошкові фарби відвойовують раз по раз додаткову нішу, раніше зайняту рідкими фарбами, триває з перемінним успіхом. Незмінним залишається лише невичерпне прагнення людини до досконалості, яке ми бачимо, в тому числі, і в такій, здавалося б, нудній справі, як розробка все нових і нових підходів до захисту виробів від корозії.

Мартинюк Костянтин

регіональний менеджер ТОВ Фірма «ОДРІ»

Кучеренко Валерій

регіональний менеджер ТОВ Фірма «ОДРІ»